角驰压瓦机出现问题的分析及解决方法说明

文章作者:元信成压瓦机 发布时间:2020-05-13

1,前道次和后道次对袋状波的影响大于中间道次,尤其是后道次的影响大。袋状波的产生可以通过使用多个成形路径来。断面边缘宽度的大小影响袋状波,薄板比厚板容易出现袋状波。通过对板施加拉力,可以缓和蒸馏器波。

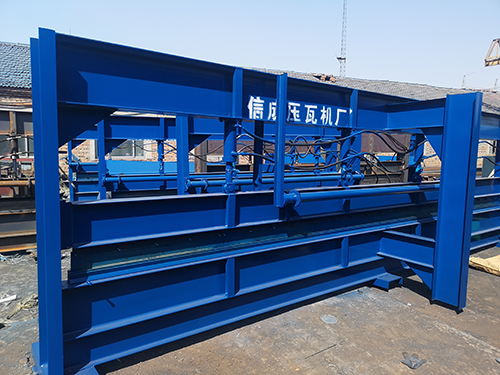

角驰压瓦机被广泛应用于多个。但是,成型过程是一个非常复杂的过程,许多问题尚未解决,并且通常在制造调试过程中发现。以宽截面片材成形为例,如果设计不合理,则在调试过程中会出现边波,袋波,纵弯曲,角皱纹,裂纹及歪斜等变形缺陷。如果在角驰瓦机发生故障后重新设计加工辊,必然会导致人力,物力资源的巨大浪费。通过了解这些缺陷的发生机制,可以在设计过程中尽量避免这些缺陷,并在缺陷发生后对角色进行合理的改进,以减少或这些缺陷并实现角色设计的预期目标。

分析和解决角驰压瓦机问题:

1,前道次和后道次对袋状波的影响大于中间道次,尤其是后道次的影响大。袋状波的产生可以通过使用多个成形路径来。断面边缘宽度的大小影响袋状波,薄板比厚板容易出现袋状波。通过对板施加拉力,可以缓和蒸馏器波。

2,各道次都有发生边部波的可能性,前道次对边部波的出现有很大影响,薄的板比厚的板容易出现边部波,宽的窄的容易出现边部波。要减少或删除边的波浪,请注意,在设计的早期阶段,截面的边宽过大,并且参照截面的边宽与板厚度的比率接近或小于40来进行设计。可参照经验公式指定折弯角度。如果在轧制过程中遇到边波,可根据需要添加部分刀路以减少或移除它们。

3,后面的道路顺序对纵向弯曲有很大影响,在相同断面和卷型的配置中,厚板比薄板容易形成纵向弯曲。为了减少或移除纵向弯曲,设计正确分布变形量。另外,请背面的变形量不会过大。可以通过向前弯曲,增加路线,使用矫直机,改框架间距,采用滚动和调整滚动间距等措施来减少或垂直弯曲。